تعمیر و نگهداری خط تولید و انواع ماشین آلات صنعتی

تاریخچهی تعمیر و نگه داری

پس از انقلاب صنعتی و پیشرفت صنایع مختلف، حساسیت و اهمیت موضوع تعمیر و نگهداری ماشین آلات خط تولید بیش از پیش مورد توجه قرار گرفت و صاحبان و سازندگان دستگاهها مجبور شدند دیدگاه خود را تغییر دهند و برای پیشگیری از خرابی های ناگهانی که باعث اختلال در خطوط تولید میشود و در نهایت به مشکلات مالی ختم میشود چارهای بیندیشند که در این راستا انجمنها و گروههای تخصصی جهت بررسی موضوع تعمیرات و خرابی ها تشکیل شدند و به مرور زمان استانداردهایی در این زمینه تهیه و تدوین شد. این استانداردها و رویهها به تولید کنندگان کمک میکند که ماشین آلات تولید را بهتر بشناسند و از خرابیهای احتمالی آنها جلوگیری کنند زیرا هر خرابی باعث توقف تولید و صرف زمان و هزینه لازم جهت سرویس و راه اندازیمجدد دستگاهها میشود.

امروزه در همهی کشورهای پیشرفته موضوع تعمیر و نگه داری از اهمیت بالایی برخوردار است تا جایی که طراحان و سازندگان مقید شدهاند در زمان طراحی و ساخت دستگاهها، دستگاهها را به گونهای طراحی کنند و بسازند که سرویس و تعمیر دستگاهها به سادگی توسط اپراتورها انجام شود همچنین برای هر دستگاه علاوه بر دستورالعمل اپراتوری و کاربری اطلاعا مربوط به موارد تکنیکال و تعمیرات را نیز ارائه کنند تا با استفادهی بهتر و رعایت نکات فنی عمر قطعات بیشتر و خرابیها کمتر شوند.

از سال ۱۹۳۰ تا کنون میتوان سیر تحولات و تغییرات در تعمیر و نگهداری را به سه دوره اساسی تقسیم نمود:

- دوران قبل از جنگ جهانی اول

- دوران جنگ جهانی دوم

- دوره ماشین سازی و توسعه صنعتی

دستاوردهای جدید تعمیر و نگهداری پس از دوران سوم عبارتند از:

معرفی سیستم نگهداری و تعمیرات بر پایهی شرایط کارکرد ماشین آلات و ترویج استفاده از روشهای زپ همچون آنالیز لرزشُحرارت سنجی و …

ممعرفی و به کارگیری انواع روشهای تجزیه و تحلیل خرابیهای ماشین آلات و خط تولید

طراحی تجهیزات با تاکید بیشتر بر قابلیت اطمینان و قابلیت تعمیر

تحول اساسی در تفکر سازمانی به سمت مشارکت و گروههای کاری

معرفی روش نت مبتنی بر قابلیت اطمینان به عنوان روشی جامع جهت تصمصم گیری در استفاده درست از انواع سیستمهای نگهداری و تعمیرات موجود

RCM فرایندی است که اولا تعیین میکند چه اقدامات عملی باید برای افزایش عمر مفید و بهرهوری هر گونه سرمایه فیزیکی انجام شود و ثانیا انتظاراتی را که کاربران از تجهیزات دارند، ضمانت و عملی میکند.

تعریف تعمیر و نگهداری (نت):تعمیر و نگهداری به مجموعه ای از فعالیت ها گفته می شود که برای نگهداری، سرویس و تعمیر ابزارها و ماشین آلات انجام می شود تا تجهیزات بتوانند به نحو احسن کار کنند و متوقف نشوند. این فعالیت ها معمولا به صورت دستورالعملهای مدون تهیه میشوند که به طور خلاصه «نت”نامیده می شوند.

انواع نت عبارتند از:

- نگهداری و تعمیرات بعد از شکست

- نگهداری و تعمیرات پیشگیرانه

- نگهداری و تعمیرات پیشگویانه

- نگهداری و تعمیرات بهرهور

- نگهداری و تعمیرات بهرهور فراگیر

برنامهریزی و زمان بندی تعمیر و نگه داری ماشین آلات خط تولید و میکیسر پودر

ابتدا باید یک برنامه منظم و مدون تهیه و تدوین و در اختیار تمامی پرسنل اعم از پرسنل تولید، تعمیر ،نگهداری و … قرار داده شود تا دستورات تعمیر و نگهداری یا به عبارتی نت در موعد مقرر و به موقع انجام شود. لذا لازم است که کلیه زمانها و اقدامات سرویسها اعم از پیشگیرانه و اتفاقی در برنامه گنجاده شوند و پس از انجام توسط پرسنل در برنامه ثبت گردند.در گذشته این برنامه ریزی روی کاغذ و توسط مدیران ثبت و کنترل میشد اما امروزه با توجه به ظهور سیستمهای هوشمند و کامپیوتری و راه یافتن آنها به عرصه صنعت سنسورهایی روی دستگاههای خط تولید تعبیه میشوند که این سیستم ها به صورت آنلاین ماشینآلات خط تولید را پایش میکنند ساعات کار واقعی و مقدرا تولید روزانه و توقفات و مقدار توقفات ماشین آلات را ثبت میکنند به طوری کلیه گزارشهای لازم به صورت آنلاین قابل مشاهده هستند.در صورتی که خط تولید شما به این سیستم مجهز باشد میتوانید کلیه برنامه ریزی و زمانبندی تعمیر و نگهداری دستگاهایتان را با استفاده از این سیستم انجام دهید و کنترل تعمیر و نگهداری دستگاههای خود را به این سیستم بسپارید سیستم هوشمند تعمیر و نگهداری داری قابلیتها و ارزش افزودهی زیادی هستند که میتوان به پیشبینی زمان خرابی و آلارم زمان فرارسیدن زمان تعمیر و نگه داری اشاره کرد.در صورتی که خط تولید شما به این سیستم مجهز نمیباشد نا امید نشوید شما نیز میتوانید با ثبت زمانبندی و برنامه تعمیر و نگهداری در کاغذ و یک دفتر مخصوص این کار خرابی دستگاها و خط تولید خود را به حداقل برسانید و بهرهوری و بازگشت سرمایه را به حداکثر برسانید فقط کافی است آنها را در جدول مخصوص ثبت و نگهداری نمائید و در مواقع پیشبینی شده به سراغ آنها رفته و به قول خودمان حالی به دستگاههایتان بدهید تا آنها نیز به موقع به شما حال دهد.

قطعات یدکی خط تولید و میکسر پودر

بیشتر دستگاه از قسمتهای ثابت و متحرکی تشکیل شدهاند که به دلایل مختلفی از قبیل سایش، خوردگی، شکستگی، سوختگی این قسمتهای مختلف موجب میشو که این دستگاهها عملکرد درستی نداشته باشند یا در حین کار متوقف میشوند.

واحد فنی باید لیست قطعات یدکی هر دستگاه را به تفکیک تهیه نموده و برای هرکدام از این قطعات حداقل تعداد موجودی در انبار را تعریف نماید تا موقع خرابیهای ناگهانی هزینههای تحمیل شده بر خط تولید را به حداقل برساند.

استفاده از روان کنندهها در خط تولید و میکسر پودر

در اکثر دستگاهها و خطوط تولید که دارای قسمتهای متحرکی هستند به خصوص دستگاههایی که داری بخشهای گرداننده مثل بلبرینگها هستند نیاز است در زمانهای مشخص و متناوبا با گریسها یا روان کنندههای مخصوص آن گرداننده روانکاری شوند تا اصطکاک به وجود آمده به حداقل برسد و در نتیجه از خوردگی و گرم شدن گرداننده ها جلوگیری گردد.

روان کننده ها به شکلهای مختلف مثل گریسها توسط تولید کنندهگان متعدد در دنیا تولید و توزیع میشود و بهتر است با توجه به توصیههای تولید کننده دستگاه برای هر قسمت دستگاه از روان کننده مخصوص خودش استفاده گردد.

روان کننده ها به دوست تقسیم میشوند که نسبت به کاربردشان انواع مختلفی دارند

روغنها

روغنهای مصرف شده در صنعت به دو صورت طبیعی و مصنوعی تولید میشوند روغنهای طبیعی معمولا از منابع گیاهی یا حیوانی و روغنهای مصنوعی یا شیمیایی از مشتقات مواد نفتی تولید میشوند که در پالایشگاهها و کارخانههای روغن با فرمولاسیون و مشخصات فیزیکی و شیمیایی متفاوت تولید و عرضه میشوند.

همهی انواع روغنهای صنعتی از دو ماده اصلی تشکیل میشوند:

روغن پایه:مادهای است که از پالایش نفت خام حاصل میشود.

مواد افزودنی:موادی است که به روغن پایه افزوده میشود جهت به دست آمدن خواص فیزیکی و شیمیایی مورد نظر و کارایی بهتر

گریسها

مادهای است ژلاتینی و به صورت جامد و یا نیمه جامدمواد تشکیل دهندهی آن عبارت است از یک مادهی روانساز(روغنهای معدنی یا سنتتیک) و پرکنندهی معدنی یا آلی .

در مکانها یا قطعاتی که نمیتوان از مواد روان کنندهی با غلظت کم(روغنها) استفاده کرد گریس استفاده می شود.از قطعاتی که برای روانکاری آنها بهتر است از گریس استفاده کرد میتوان به چرخ دندهها، یاتاقانها فلکهها و … اشاره کرد.

این ماده مانند روغنها به منظور کاهش اصطکاک بین دوقطعه در دستگاه ها (میکسرپودر،پرکن،شریدر،آسیاب و انواع خط تولید) در پایین ترین میزان ممکن مورد استفاده قرار میگیرد.از مهمترین مزایای گریس میتوان به کاهش دفعات روانکاری، سهولت استفاده چکه نکردن در حین کار و چسبندگی بهتر اشاره کرد.

غلظت گریس بر اساس NLGI مشخص میشود که مخفف عبارت “National Lubricating Grease Institute” به معنی «انیستیتو ملی گریس های روانکار» می باشد. این انیستیتو گریس ها را بر اساس سفتی آن ها طبقه بندی می نماید (عبارت اصلی “consistency” می باشد که در متون فارسی، غالباً سفتی ترجمه شده است).

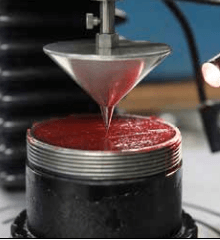

در این طبقه بندی به هر گریس یک عدد نسبت داده می شود که این عدد تعیین کنندهی میزان سفتی آن گریس می باشد. برای تعیین میزان سفتی هر گریس، مطابق شکل زیر، وزنه ای را از ارتفاع مشخص در داخل ظرف حاوی گریس رها می کنند و میزان نفوذ وزنه به داخل گریس در یک بازه زمانی مشخص را اندازه گیری می کنند. این آزمایش در دمای ۲۵ درجه سانتیگراد انجام می گیرد.

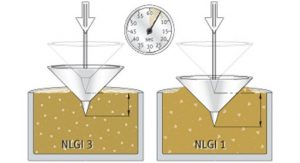

هر چه مقدار نفوذ وزنه به داخل گریس کمتر باشد، گریس سفت تر بوده و شاخص NLGI آن بزرگ تر است.

شکل زیر، میزان نفوذ وزنه در دو نوع گریس متفاوت را با یکدیگر مقایسه می کند.

تعمیرات اساسی خط تولید و میکسر پودر

تمامی دستگاهها پس از کارکرد مداوم در بازه های زمانی مختلف بسته به کیفیت دستگاه نیاز به تعمیرات اساسی خواهند داشت از این رو بهتر است در بازههای زمانی مشخص کلیه قسمتهای دستگاه ها بازدید و کنترل و قطعات فرسوده تعویض شوند به طوری که مجددا دستگاه برای کارکرد طولانی مدت آماده شوند تا در بین این بازه های زمانی بدون مشکل کار کنند تا چرخ تولید بچرخه.

معمولا در سرویس اساسی قطعاتی مانند برینگها، تسمهها،روان کننده ها و بعضی از قطعاتی که بیشتر در معرض اصطکاک هستندتعویض و با قطعات نو جایگزین میشوند.